글: 김보훈 윤활유 박사

|

<시리즈 목록> [윤활유 산업 이야기(1) 링크: 윤활유의 인식이 바뀐다, 우리의 삶과 함께 진화하는 윤활유] |

기유의 기본적인 특성 및 구분

이미 많이 알려진 사실이지만 윤활유는 기유(베이스오일)와 첨가제 패키지로 구성이 된 혼합물입니다. 엔진오일의 경우 기유가 약 80~85%, 나머지 15~20%가 첨가제로 구성되며, 산업용 유압 작동유나 터빈오일, 컴프레서 오일 등은 기유가 95~99%이고 첨가제가 1~5% 정도로 구성이 되어 있습니다. 윤활유를 구성하는 기유와 첨가제 모두의 기술적인 업그레이드가 이뤄져야 하겠지만, 구성 상 비율이 훨씬 높은 기유의 품질이 윤활유의 성능을 좌우한다고 볼 수 있습니다.

기유가 윤활유 완제품의 물성에 끼치는 영향을 살펴보기 위해선 기유의 분자 구조 및 분자간의 결합력에 대해 먼저 알아봐야 합니다. 윤활유에 열이 가해지면, 발생한 에너지에 의해 분자간의 결합이 끊어져 윤활유의 점도를 점차 저하시킵니다. 뿐만 아니라 공기 중 산소와 만나 산화되는 과정을 통해 슬러지로 변할 수도 있습니다. 즉 결합력이 윤활유의 열안정성, 산화안정성을 결정한다고 볼 수 있습니다. 이 두가지 외에도 고온/저온에서의 전단운동(서로 반대로 움직이는 운동)에 의한 점도변화, 증발량, 용해도 등 윤활유의 주요 성능에 영향을 끼치는 특성들은 모두 기유의 분자간 결합력에 의해 좌우된다고 볼 수 있습니다.

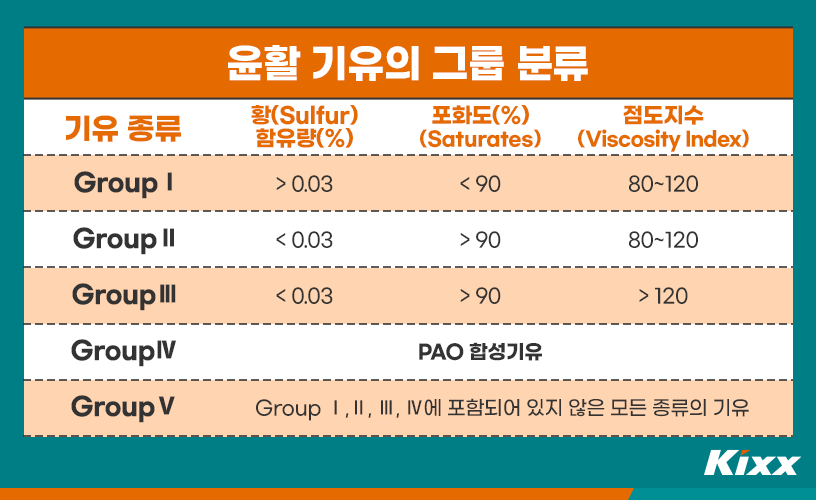

다음은 기유의 분류입니다. 기유는 API(American Petroleum Institute, 미국석유협회)에서 제시하는 Base Oil Category를 현재 사용하고 있습니다. 이 Base Oil group은 1993년 API에서 체계화한 것으로, 이때를 기준으로 광유와 합성유, 그리고 Group I, II, III 등을 확실하게 구분하게 되었습니다. 이전에도 PAO(Poly Alpha Olefin)나 에스테르(Ester) 등의 합성유들은 명확히 ‘합성기유’로서 구분되었지만, 원유에서 정제된 기유의 경우 합성유의 구분이 애매모호한 경우가 많아 국제적인 규격의 필요성이 대두되었습니다.

원유를 정제할 때 무거운 부분의 Lube Oil이 윤활유에 쓰이는 기유가 됩니다. 다만 여기엔 아직 무거운 수지형물질(Resin), 아스팔트분(Asphaltenes), 불포화 탄화수소 화합물(납센, 아로마틱), 왁스 성분, 황 등 다량의 불순물이 포함되어 있기 때문에 제품화를 위해서는 이를 제거해야 합니다. 제거 방법으로는 솔벤트 추출 방식, 수소처리(Hydro Treating) 방식, 또는 수소첨가분해(Hydro Cracking) 방식이 등이 사용되고 있으며, 이때 이중결합 또는 삼중결합 탄화수소 연결이 끊어지면서 수소와 결합하고 안정화가 되는데 이를 Saturation이라고 합니다. 또한 이 과정을 통해 열안정성과 산화안정성이 향상되고 기유의 색상도 맑게 변하게 됩니다.

Group I, II, III 및 합성기유의 구분

Group I, II, III 구분은 추출이나 분해방식이 아닌 이 과정을 통한 황의 함유량, Saturation 정도, 점도지수(열에 대한 점도 변화정도)를 바탕으로 나누게 됩니다. 황 함량이 높고 포화도가 낮은 Group I 기유는 솔벤트 추출 방식으로 많이 만들어지며, Group II와 III로 갈수록 고도로 정제된 기유가 되어야 하기 때문에 어느정도 한계가 있는 솔벤트 추출방식보단 수소처리나 수소첨가분해 방식으로 만들어지고 있습니다.

원유를 직접 정제해서 만들어 내는 방식 이외에도 천연가스를 합성해서 연료나 화학원료, 기유를 만들어내는 방법도 개발 및 상용화되고 있습니다. 이는 GTL(Gas to Liquid)이라고 불리는데, ‘Group III Plus’ 범주로 따로 구분됩니다. 또한 이 범주에는 CTL(Coal to Liquid)나 BTL(Biomass to Liquid) 기유 등도 포함되는데, 이러한 새로운 기유들은 나중에 별도의 글로 소개하도록 하겠습니다.

추가적으로, Group III 기유는 API 기준을 따르는 나라에선 수소첨가분해 과정을 2번이상 거쳐서 인위적으로 물성을 좋게 만든다는 관점에서 합성기유 범주에 포함합니다. 그러나 유럽이나 산업용 윤활유를 사용하는 산업에서는 Group III를 합성기유의 범주에 넣지 않고 광유의 범주에 넣습니다. 이로 인해 Group III의 합성유 표기에 대한 논쟁도 있었지만, 최근엔 유럽과 미국의 교류가 활발해지며 유럽 자동차 산업의 경우에도 Group III를 HC(Hydrocracking) 기유로 따로 분류하고 있으며, 기존 합성기유의 범주는 아니지만 Hydrocracking 합성기유로 구분하고 있습니다.

PAO(Polyalphaolefin) 및 Group V 합성기유

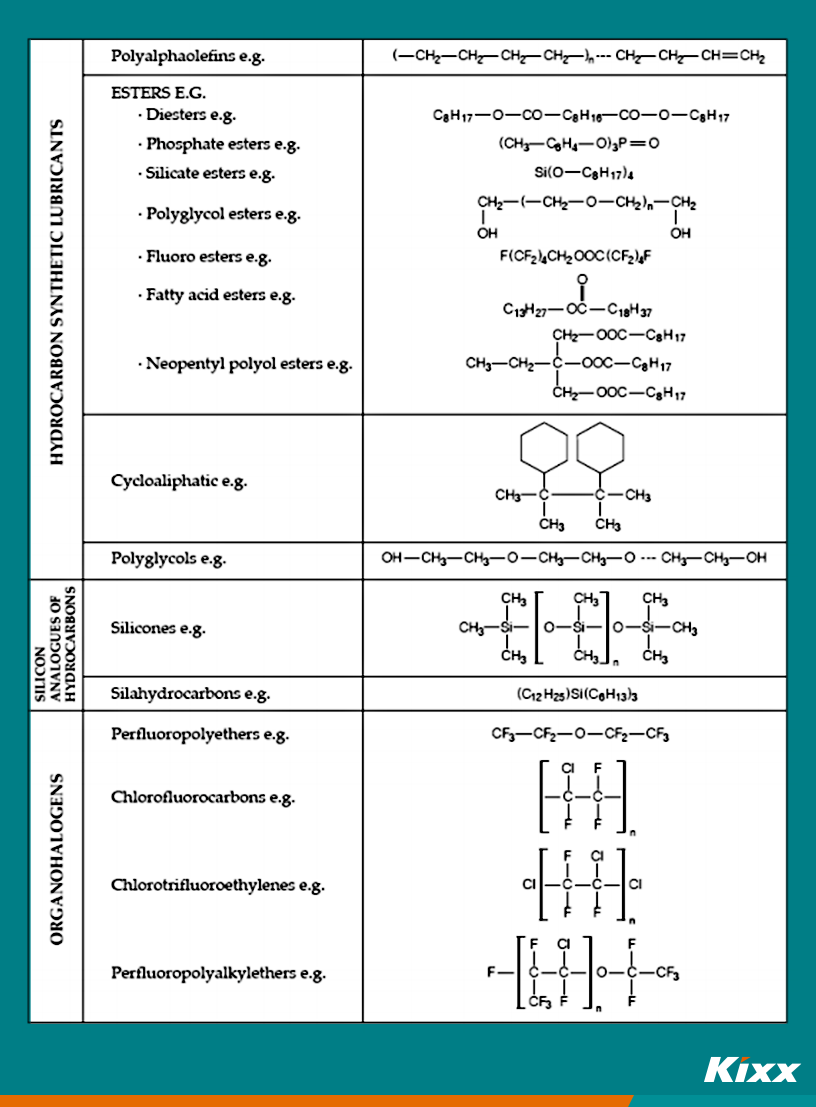

Group I, II, III를 제외한 합성기유는 크게 3가지 범주로 나눌 수 있습니다. 각각 탄화수소(Hydrocarbon) 계열 합성기유, 실리콘 계열 합성기유, 그리고 할로겐 계열 합성기유입니다. 이중 분자구조가 Group I, II, III와 비슷한 탄화수소 계열 합성기유가 윤활유에 쓰이기에 가장 적합한 편입니다. 점도 유지나 전단안전성, 열산화 안정성 등의 측면에서 뛰어날 뿐만 아니라 첨가제들과의 적합성, 그리고 혹시 모를 연소 시 연소찌꺼기 및 슬러지 피해 방지에도 효과적이기 때문입니다.

[Engineering Tribology, Gwidon W. Stachowiak & Andrew W. Batchelor]

탄화수소 계열 합성기유는 다시 PAO(Poly Alpha Olefin)과 에스테르(Ester), 에테르(Ether), 방향족 탄화수소(Cycloaliphatic), 벤젠계열, 글리콜(Glycol) 계열 합성기유로 나눠집니다. 이중 비교적 익숙한 PAO의 경우엔 윤활유 기유, 그 중에서도 특히 엔진오일의 기유로 쓰기에 가장 탁월하므로 이를 Group IV라는 별도의 그룹으로 분류해 놓았습니다.

PAO는 선형알파올레핀(Linear Alpha Olefin)을 촉매반응을 통해 서로 합성해서 인공적으로 만든 기유입니다. 불순물이 적고 다중결합이 없다는 점이 장점으로, Olefin안에서 원자들 간의 결합이 강해 열산화안정성과 전단안정성이 매우 강한 성질을 갖습니다. 따라서 PAO로 만든 엔진오일의 수명이 길고, 좋은 성질을 갖는 것은 당연한 결과일 것입니다. 단점으로는 용해도가 부족하다는 점이 있는데, 이는 다른 첨가제나 기유로 극복이 가능하고 다른 장점들이 뛰어나 크게 부각되지 않습니다. 최근 경량화/고출력 등의 트렌드에 따라 결합력과 안정성이 뛰어난 PAO 기유의 역할이 더욱 커지는 추세입니다.

PAO를 제외한 탄화수소 계열 합성기유를 살펴보면 엔진오일에 많이 사용하는 에스테르(Esther) 계열이 있습니다. 주로 고급 윤활유로 많이 사용되는데 극압, 극저온 등 가혹한 환경에서 많이 쓰이며 레이싱 오일이 대표적입니다. 가수분해 특성으로 인해 수분이 많은 환경에 약하다는 점이 단점으로 꼽히지만, 반대로 생각하면 이런 특성 덕분에 환경을 크게 오염시키지 않는다고 볼 수 있으므로 생분해성 윤활유 원료로도 주목받고 있습니다. 에테르(Ether)는 물 분자에서 산소에 붙은 수소 분자가 모두 알킬기(Alkyl group)로 치환된 구조로 윤활유보다는 연료첨가제나 마취용 물질 등에 사용됩니다. 글리콜(Glycol)은 알코올기(OH) 2개가 붙어있는 탄화수소화합물로, 내화성(Fire Resistance)으로 인해 난연성 유압작동유나 금속 가공유, 또는 브레이크 오일에 많이 사용되고 있습니다.

[탄화수소 계열 합성기유에 대한 김보훈 박사님의 추가노트는 본문 아래에서 확인해주세요!]

[추가노트: 탄화수소 계열 합성기유의 세분화]

PAO(Poly Alpha Olefin)는 촉매반응을 통해 인공적으로 만든 기유로, 원자들 간의 결합이 강해서 열산화안정성과 전단안정성이 매우 강한 성질을 갖습니다. 이는 엔진오일의 기유로서 적합한 조건이라고 할 수 있습니다. PAO의 경우 Alpha Olefin, 즉 이중결합이 가장 처음에 있어서 이 결합구조가 끊어지고 서로 연결하는 구조로 되어 있습니다. 이 결합구조를 Olefin 중간에 만들어서 인위적으로 물성이 더 좋은 Linear Internal Olefin으로 만들고 서로 연결되게 만든다면, 즉 PIO(Poly Internal Olefin)를 만들면 더 좋은 특성을 가진 합성 기유가 될 것입니다. 이는 이미 일부에서 Group VI(6) 기유로 분류되기도 합니다.

현재 엔진오일에서 가장 많이 쓰이고 선호되는 PAO 기반 엔진오일, PAO 100% 엔진오일 이런 것들이 Group IV PAO 기유를 사용한 윤활유의 예입니다. 최근 트렌드가 경량화 하면서 고출력을 내야하기에 엔진오일과 미션오일이 적은 양, 오랜 수명, 그리고 연비개선 및 정교한 기계장비의 윤활을 위한 저점도화 등이 필요합니다. 다만 저점도는 분자 및 원자의 결합이 약해서 점도저하 현상 및 열산화반응으로 슬러지가 발생하고 윤활 기능이 떨어지게 되는데, 이를 방지하고자 PAO 결합력이 강한 기유를 많이 사용합니다. 미션오일의 경우에는 무교환/무정비 미션오일 등이 많은데 모두 고급 기유인 PAO를 사용한 윤활유라고 보시면 됩니다.

다른 Group V에 속한 기유를 살펴보면, 엔진오일에 많이 사용하고 있는 Ester 계열의 기유가 있습니다. Ester는 알코올과 산(Acid)을 Ester 반응을 통해 물과 지방, 즉 Ester로 만드는데 이 지방이 기유가 되는 것입니다. 어떤 산을 사용했는지에 따라 황산을 쓰면 황산염 에스테르, 인산을 쓰면 인산염 에스테르 등으로 나눠지는데 이런 무기산 에스테르들은 특수한 목적이 있습니다. 예를 들면 인산염 에스테르의 경우 난연성 윤활유, 즉 내화성질의 윤활기유로 사용합니다.

일반적으로 윤활유에 쓰이는 산은 유기산으로 유기 지방산(Fatty Acid)를 사용하고 이로 인해 만들어진 윤활기유가 지방산 Ester, 즉 우리가 윤활유에 주로 쓰는 에스테르 기유입니다. 알코올 분자를 하나 사용해서 만들면 Mono Ester, 2개 사용하면 Di Ester, 3개 이상 사용하면 Polyol Ester입니다. 알코올을 많이 사용한 것일수록 윤활유 물성이 좋아서 고급 기유의 특징을 띄고, 이를 활용해서 고급 윤활유 제조에 많이 사용합니다. 저온 특성도 좋아서 저온 점도 특화가 필요한 부분에서 사용합니다. 특히 항공기에 쓰이는 윤활유, 극압, 극저온 등의 가혹한 환경에서 사용되는 윤활 기유로도 많이 사용됩니다. 단점으로는 에스테르화 반응의 역반응이 가수분해 반응인데 지방산 Ester 와 물이 만나 적당한 조건이 갖춰지면 최초의 알코올과 지방산으로 다시 분해됩니다. 이 가수분해가 일어나면 윤활기유의 특성은 사라지기 때문에 윤활유의 기능을 상실합니다. 따라서 물이 많은 환경 또는 물이 생성될 수 있는 환경에서는 사용할 수 없습니다. 반대로 이 단점이 장점이 되기도 하는데 가수분해 되기 쉽고 분해된 물질이 알코올과 지방산으로 환경에 큰 오염을 일으키지 않기 때문에 생분해성 윤활기유로 많이 사용되고 있습니다. 향후 환경을 중요시하는 정책에서는 생분해성 윤활유가 더욱 많은 사랑을 받게 될 것이라고 봅니다.

PAO의 원료는 LAO(Linear Alpha Olefin)인데 이는 탄소가 10개짜리인 Decene이라는 올레핀을 3~5개 붙여서 만듭니다. 올레핀 중 탄소 4개짜리를 부텐(butene)이라고 하는데, 그 중에 결합이 Iso, 즉 이성질체로 붙어 있는 부텐을 이소부텐이라고 합니다. 이 부텐들이 계속 연결되어 결합되면 Poly Iso Butene이 되는데 이는 PIB라고 불리며 기유로 사용됩니다. 마찬가지 방식으로 탄소가 6개짜리인 헥센(hexene)도 폴리헥센으로 윤활기유로 사용될 수 있습니다. 보통 이런 제품들은 폴리머로 간주되어 점도지수 조절제로 사용되는 경우가 더 많습니다.

탄화수소결합에서 수소(H) 부분이 불완전한 벤젠고리로 대체된 경우가 있는데 이를 Cycloaliphatic 즉 고리지방족 탄화수소라고 부릅니다. 즉 완벽한 벤젠고리를 포함하지 않고 결합이 끊어져 고리구조만 유지한채로 탄화수소 체인에 붙어 있는 화합물입니다. 이 기유는 고압에서 적절한 마찰을 주기에 적합해 Traction(정지 마찰)이 요구되는 곳이나 컴퓨터 하드 등을 만들 때 사용합니다. 또한 코팅이나 수지, 접착제에 사용되기도 합니다. 완전한 벤젠고리가 붙어 있는 경우도 있는데 이 경우의 대표적인 케이스가 알킬벤젠(Alkyl Benzene)입니다. 알킬벤젠은 열전도도가 좋고 열산화안정성이 좋아서 열매체유로 사용됩니다. 또한 벤젠의 반응성과 용해성으로 합성 세제의 주원료도 사용하기도 합니다. 알킬벤젠의 경우 윤활성도 있지만 저온특성이 좋고 후레온 가스(CFC)나 암모니아 가스와의 화학적 반응이 없고 전기 절연 효과가 있어서 후레온이나 암모니아 냉매를 사용하는 냉동기의 윤활 기유로도 사용됩니다. 또한 절연효과를 활용한 절연유로도 사용됩니다.

에테르(Ether)는 물 분자에서 산소에 붙어있는 수소 분자 모두가 알킬그룹 분자로 치환된 구조로 되어있습니다. 일반적인 에테르는 휘발성이 강하고 인화점이 낮아서 불에 잘 탑니다. 또한 유기물질을 잘 녹여서 용매로 많이 쓰이며, 윤활유 보다는 연료 첨가제로의 활용이 더 많습니다. 알킬그룹이 페닐그룹 벤젠고리로 된 모양의 에테르의 결합체, 즉 폴리페닐에테르는 특이하게 윤활성이 좋아서 윤활기유로 활용되는데 열안정성과 산화안정성이 좋고 극압성이 좋아서 고온에서의 윤활기유로 쓰입니다. 단 유동점이 낮아 저온에서는 쓰기 어렵다는 특징이 있습니다.

글리콜(Glycol)은 알코올기, 즉 OH가 2개 붙어 있는 탄화수소화합물인데 쉽게 말하면 알코올 분자 2개가 붙어 있는 경우를 말합니다. 이 경우 지방산과 Ester 반응이 되었다면 Diester 가 되겠지만 그냥 알코올 상태로 있으므로 기름의 성질 보다는 물의 성질이 더 강합니다. 윤활적인 특성보다는 물에 가까운 특성으로 내화성 윤활유로 많이 사용합니다. 폴리머화 합성으로 PAG(Poly Alkylene Glycol)라는 이름의 고점도의 물질로 만들어 사용하긴 하지만 기름성분의 첨가제와의 융합이 잘 안되기 때문에 윤활작동이 크게 필요한 부분에는 사용하지 않고 첨가제가 소량 들어가면서 점도를 조절하거나 내화성 특성이 필요한 난연성 유압작동유 등에 사용됩니다. 첨가제와는 잘 융합이 안되지만 분자구조상 윤활성은 좋아서 금속 가공유에서 메인 기유로 사용됩니다. 열산화안정성이 좋고 수용성 첨가제와 용해성이 좋다는 장점을 갖고 있습니다. 알코올기(OH)가 있으므로 다른 폴리머와 반응성도 좋아서 Seal이나 Gasket을 망가뜨릴 가능성이 있어 사용 시 주의를 요합니다. 탄소체인 결합을 더 가지고 있는 폴리에틸렌글리콜(PEG)나 폴리프로필렌글리콜(PPG)의 경우 열산화안정성이 매우 좋아서 실제 끓는점이 높습니다. 자체 윤활성 및 마찰 특성도 있어서 마찰열이 매우 크게 발생해서 고온이 올라가는 브레이크에 브레이크오일로 많이 사용이 됩니다.